長年に渡り、独自の自動生産ラインによるオペレーションにこだわりを持って歩んできた当社。自社設計であるからこそ、日常管理は勿論のこと、有事の場合においても自社診断、メンテナンス対応が可能であり、BCPが重んじられる現代においても、お客様へ部品の安定供給を図ることが可能です。さまざまな視点から技術を見直し、進化し続けること。それが大切だと私たちは考えます。最先端の生産システムを整え "より早く、より安く、より信頼性の高い技術を追求する" 創造力が私たちの強みです。

社内のエキスパート達がロボットの数からラインのレイアウトまですべての製造過程にアイデアとノウハウを注ぎ込み、より低コストで汎用性の高いラインを設計しています。

またスタッフ全員に、自動ラインのコンセプトを徹底することで故障時やメンテナンスにも社内で素早く対応できるよう意思統一を図っています。そのため、迅速で生産性の高い「新興工業独自のフレキシブルなモノづくり」が可能となり、多品種および生産VOL.の変動に対する柔軟な対応や、有事の際の早急な復旧ができるため、お客様への安定供給をお約束できます。

メーカー標準仕様機に自社設計の専用治具を搭載することで、生産ラインの投資および製品単価のコストダウンを実現します。

トレサビリティーに関する要求に対応すべく、「QRコード」等のレーザー刻印を施し、加工/検査/出荷時のデータの読込みで製品の履歴管理を行います。

製品加工に使用する「特殊工具」の社内設計・製作・再研磨を始めたことで、工具費の抑制と生産準備のリードタイムの短縮化を図ります。

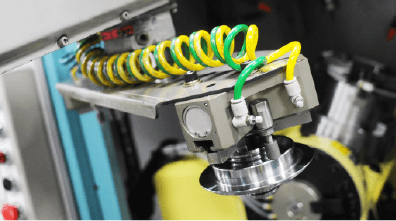

自社設計のロボットハンド

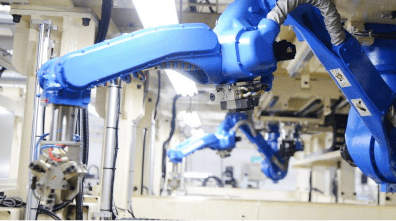

自社設計のロボットハンド ロボットによる製品脱着

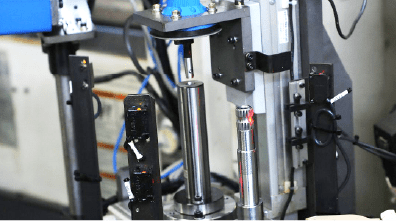

ロボットによる製品脱着 ライン内に設けた自動検査機器

ライン内に設けた自動検査機器いま世界の自動車業界における共通のキーワードは、「安全」「環境」「低コスト」。 クリアすべき課題は、決して容易なものではありません。

新興工業では、熟練のスタッフ陣と独自の生産ノウハウを組み合わせることで、 高度に管理された工程ラインを構築しています。ますます激化する競争を生き残り、自社の強みを顧客満足へと繋げる。それぞれのセクションが有機的にリンクしながらハイレベルな製品づくりに取り組んでいます。

海外拠点からの出張者も交えた

海外拠点からの出張者も交えた 多品種の工具管理が行われる工具棚

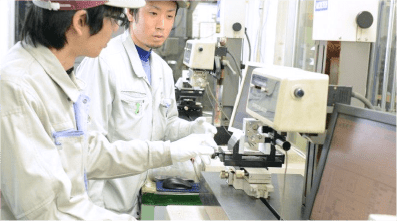

多品種の工具管理が行われる工具棚 品質保証をお約束する精密検査

品質保証をお約束する精密検査「安全」「環境」「低コスト」といった課題をハイレベルでクリアするため、新興工業では鋳鍛部品から荒加工、熱処理、仕上げ加工、組立、品質確認まで、人と設備とワークが有機的に連携し、すべての工程に効率を徹底しています。

多様化するニーズにもフレキシブルに対応できる「最適材料、最適構造、最適工法」の追求によって、困難な課題を克服します。

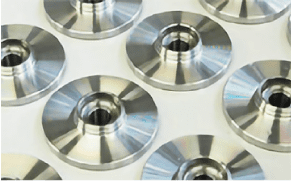

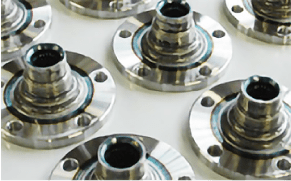

1 鍛造部品

1 鍛造部品 2 一次旋削完成品

2 一次旋削完成品 3 熱処理完成品

3 熱処理完成品 4 二次旋削および研磨完成品

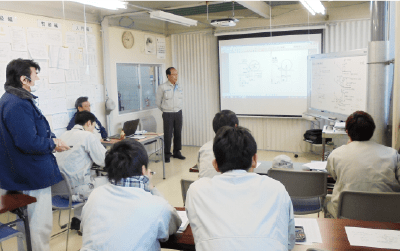

4 二次旋削および研磨完成品オリジナル設計の治具を削り出すベテラン職人や、あらゆる回路に対応するメンテナンス部隊など、出来る事はなんでも自分達でやってみる文化を築いてきた当社。今まで積み重ねてきたノウハウを次世代に継承すべく、これまでの30年を支えてきたシニアエグゼクティブ層が講師を務める新興「伝承塾」も開校。モノづくりの理論から、心構え、製品の実現に至るまで、多くの従業員を対象にその経験値を落とし込んでいます。この取組みも、近い将来当社の新しい強みとなります。

伝承塾

伝承塾